Información Básica.

No. de Modelo.

GZF-3

Instalación

Vertical

Centrífuga Tipo

Tres-Foot Centrífuga

Destilación Tipo de equipo

Jacket

Extracción Torre Tipo

Evaporation

Presión

Vacuum

Condición

Nuevo

Paquete de Transporte

Wooden or Steal Support

Especificación

3 Squre Meter

Marca Comercial

Pioneer

Origen

Shandong

Código del HS

8484198990

Capacidad de Producción

1800 PCS Per Year

Descripción de Producto

DESCRIPCIÓN DE LA PRODUCCIÓN

El evaporador de película limpiada con revestimiento de vidrio es un tipo de evaporación de película fina agitada, tiene una excelente propiedad resistente a la corrosión contra la mayoría de los materiales ácidos, tiene una pequeña pérdida de presión y puede funcionar bajo vacío completo. Tiene una alta velocidad de transferencia de calor y una alta velocidad de evaporación. Es fácil de usar y mantener. El evaporador de película limpiada con revestimiento de vidrio ha tenido mucho éxito con productos difíciles de manejar, como productos sensibles al calor, viscosos y ensuciados. Dicho de forma sencilla, el método separa rápidamente los componentes volátiles de los menos volátiles mediante la transferencia de calor indirecta y la agitación mecánica de la película de producto que fluye en condiciones controladas. La separación se realiza normalmente en condiciones de vacío para maximizar la T mientras se mantiene la temperatura más favorable del producto, de modo que el producto solo ve condiciones de equilibrio dentro del evaporador y puede maximizar la extracción y recuperación volátiles.

Los evaporadores se pueden calentar con aceite térmico o vapor. La temperatura máxima permitida es de 150 °C, y los limpiaparabrisas con elementos de PTFE.

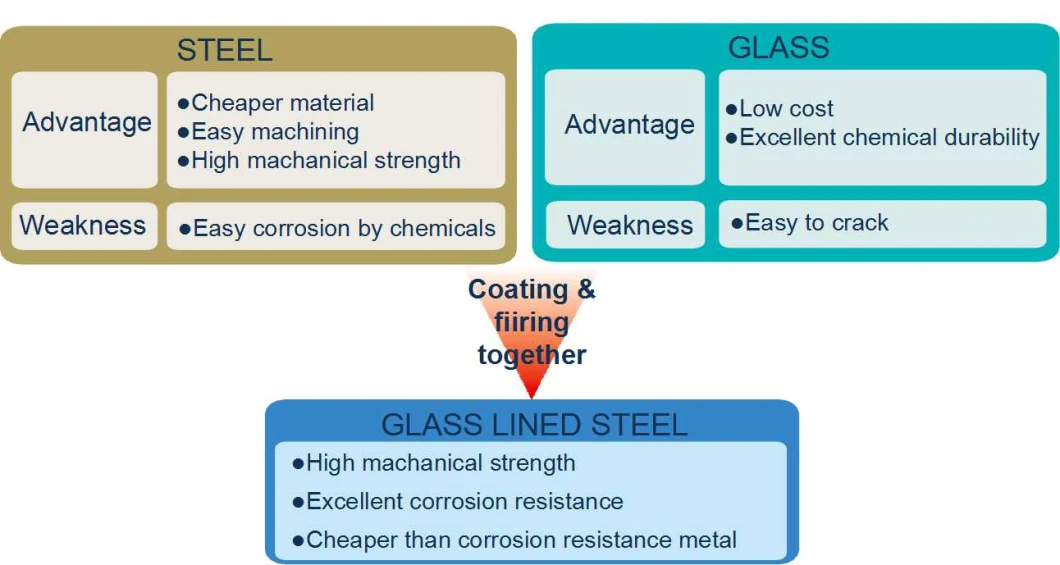

El equipo con revestimiento de vidrio es una especie de depósito de presión que combina la fusión de vidrio interior con la estructura de acero exterior en un solo cuerpo. Los equipos revestidos de vidrio se fabrican meticulosamente con un acabado de superficie impermeable que logra un equilibrio óptimo de resistencia a la corrosión, propiedades térmicas y resistencia mecánica.

Los reactores revestidos de vidrio se han hecho bien conocidos y ampliamente utilizados para llevar a cabo reacciones químicas de temperatura elevada o reducida y/o de presión elevada o reducida, así como la mezcla (mezcla) de elementos o compuestos no reaccionados en el campo como químicos, farmacéuticos, biotecnología, alimentos y bebidas, sabor y fragancia, y la industria nutracéutica.

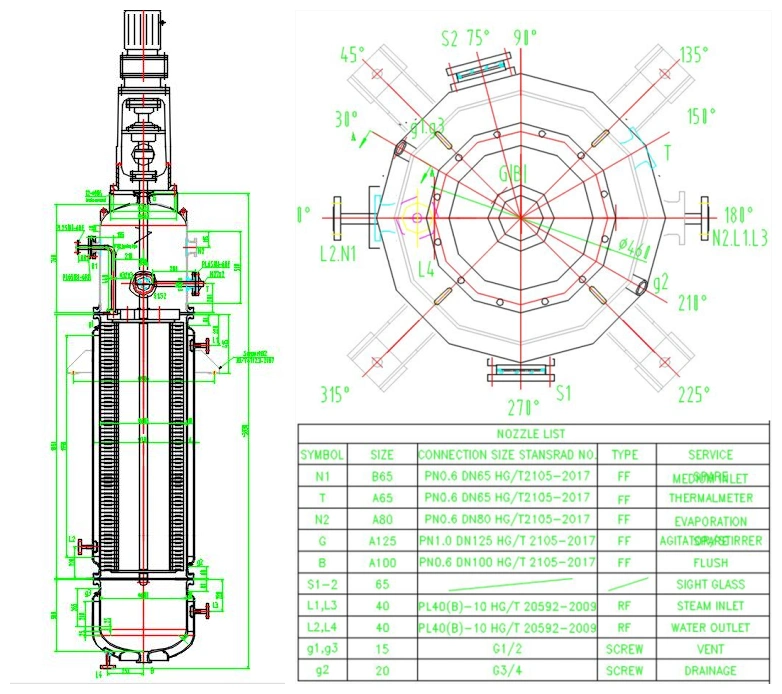

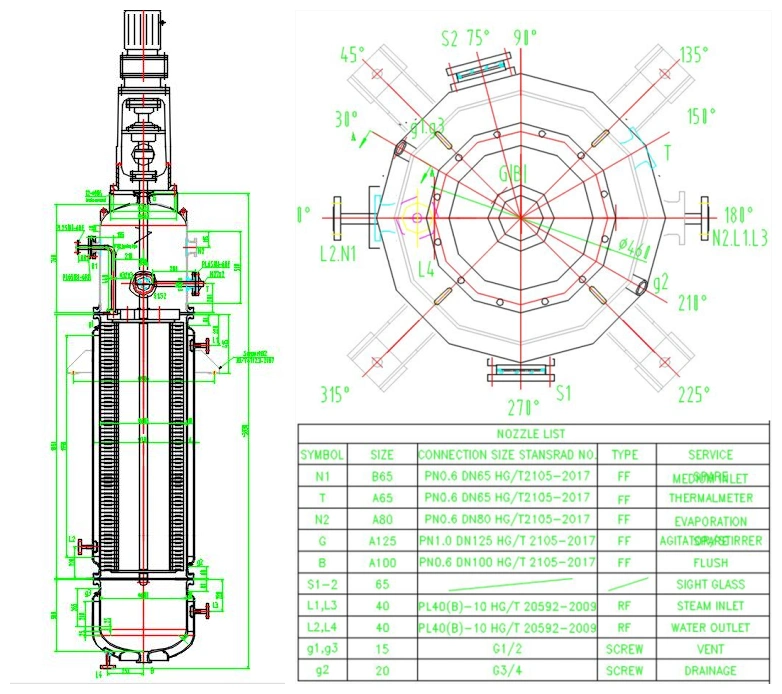

ESPECIFICACIONES:

Estándar: HG/T4299-2012 o en comparación con el estándar personalizado

Área de evaporación: 3 metros cuadrados

Presión diseñada: Cuerpo: FV a 0,25Mpa-a, chaqueta: 0,6MPa-A.

Temperatura de funcionamiento: De 0 a 150 grados C

Espesor del vidrio revestido: 1,0 to1,8mm

Material del buque cuerpo y Norma: Q245R GB/T713-2014

Material de la chaqueta y Standard: Q235B GB/T2374-2017

Velocidad de agitación: 125rpm

Tipo de unidad de agitador: Motor de CA Frameproof 4kW

Tipo de reductor: Tipo helicoidal vertical

Tipo de sellado del eje: Sello mecánico de tipo único

Medio de trabajo:ácido orgánico, ácido inorgánico, disolvente orgánico y alcalino débil excepto ácido fluorhídrico,

Medio con ion fluorico, álcali y ácido fosfato que se concentran más del 30% con temperatura superior a 180 Deg.C.

Medio de calentamiento/enfriamiento: Vapor/agua

Prueba de chispa para el revestimiento de vidrio: 20kV después del vidrio-ling, y 10kV antes del envío

Resistencia a la temperatura: Choque de refrigeración: 110 Deg. C, choque térmico: 120 grados. C

Vida laboral diseñada: 6 años

Dimensión principal del envío (sin motor y reductor): ~Φ1070*4070mm

peso neto: ~1450kgs

CARACTERÍSTICAS

Resistencia a la corrosión - el vidrio es extremadamente resistente a la corrosión por ácidos y alcalinos (excepto el ácido fluorhídrico y el ácido fosfórico concentrado en caliente)

Antiadherente - muchas sustancias no se pegarán al vidrio, sino que se pegarán al metal

Pureza - el vidrio tiene altos estándares de calidad para los alimentos y. aplicaciones de medicamentos

Flexibilidad - el vidrio puede manejar una variedad de productos químicos condiciones

Fácil de limpiar: La superficie de revestimiento de vidrio permite una limpieza y esterilización rápidas y sencillas

Ausencia de efecto catalítico - elimina la posibilidad de catalítico efecto que puede ocurrir en embarcaciones hechas con varios exóticos metales

Economía - el coste es comparable al acero inoxidable y. la mayoría de las aleaciones

VENTAJAS DEL PRODUCTO

Excelente aislamiento - cuando hace 20KV prueba de chispa de alta frecuencia, la chispa eléctrica no puede penetrar en los forros de vidrio

Extremadamente resistente a la corrosión - según las características de trabajo medio de diseño del material para una resistencia extremadamente a la corrosión

Resistencia a la temperatura: La conductividad térmica es de solo 1 a 0,1 porcentaje de metal

Resistencia a impactos - la resistencia a impactos de productos superiores es 260*10-3J

Diseño personalizado - Diseño y fabricación según la condición y el requisito del cliente

CÓMO EVITAR DAÑOS EN EQUIPOS REVESTIDOS DE VIDRIO

Hay cuatro categorías principales de modos de falla que pueden ocurrir en equipos revestidos de vidrio: Mecánico, térmico, eléctrico y químico. Sin embargo, estas cuestiones pueden eliminarse o reducirse drásticamente mediante la identificación de los diversos tipos de daños y la afirmación de las mejores prácticas para evitarlos.

# Categoría mecánica

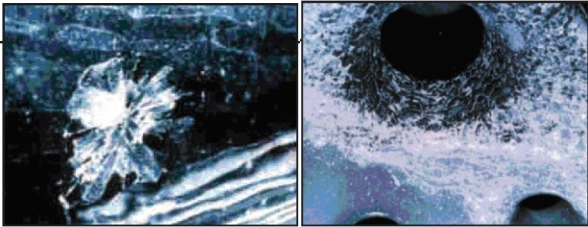

- impacto mecánico

Impacto interno: El impacto interno se produce cuando algo duro golpea la superficie del forro interior. Cuando esté trabajando en un reactor, es importante tapar el suelo y la mezcladora antes de entrar en el recipiente para evitar un impacto interno accidental que agriete la superficie revestida de vidrio de un elemento suelto o herramienta que se cae.

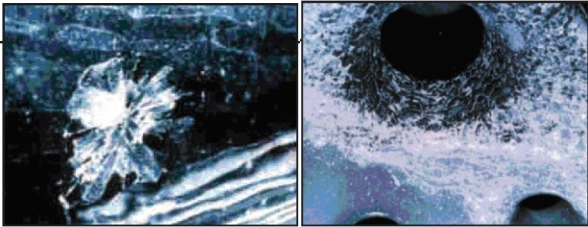

Impacto externo - mientras que el vidrio es bastante fuerte en compresión, es débil en la tensión por lo que un golpe directo al exterior del vaso puede causar un patrón de "espolón" o de grietas en forma de estrella en el revestimiento interior del cristal. Evitar una fuerza externa repentina al reactor revestido de vidrio es una manera fácil de evitar este tipo de daño.

Chorro hidráulico - instalar un sistema de lavado en el lugar a través de bolas de pulverización y otro tipo de equipo de presión es una manera efectiva de mantener su recipiente limpio. Sin embargo, si la limpieza a alta presión supera los 137 bares (2000 psi) o si el chorro de agua está a menos de 30cm (12 pulgadas) de la pared del recipiente, pueden producirse daños (hay situaciones en las que se aceptan mayores cantidades, pero esta es una práctica recomendada general). Además, las partículas abrasivas mezcladas con el agua pueden contribuir al daño de la explosión hidráulica como puede el agua rociada en un área específica por un período prolongado del tiempo y el contacto directo a las reparaciones tales como parches o tapones.

Abrasión - cuando las partículas que son más duras que la superficie de vidrio entran en contacto con ella, la abrasión puede ocurrir. Esto sucede a menudo en los bordes de las boquillas, deflectores y agitadores debido a la mezcla vigorosa.

Cavitación - causada por la condensación, la disminución de la presión y la reacción química, la cavitación es el daño que ocurre cuando las burbujas se colapsan en la superficie del vidrio. La incorporación de nitrógeno en su proceso puede ayudar a reducir el colapso de la burbuja y el uso de un aspersor también es una manera de combatir la cavitación.

- estrés mecánico

Aplastamiento - a pesar de su resistencia compresible, el maquillaje incorrecto de la brida y desigual o el apriete excesivo puede aplastar el vidrio. Además de seleccionar cuidadosamente las juntas y seguir las técnicas de montaje de bridas adecuadas, se deben utilizar llaves dinamométricas calibradas para evitar tensiones excesivas.

Flexión: Cuando los sistemas de tuberías no están instalados y apoyados adecuadamente, la conexión al depósito está sujeta a una tensión excesiva y a fuerzas compresibles que pueden provocar daños en la flexión. Los daños por flexión son evidentes debido a las grietas que aparecen en el eje de flexión.

Vibración - cuando los deflectores, tubos de inmersión y otros accesorios que se instalan a través de boquillas no están dimensionados y colocados correctamente, puede dar lugar a vibraciones que pueden causar daños en el vidrio tan extendido que la única solución es volver a revestir el vidrio. Sin embargo, esto se puede prevenir alineando correctamente su agitador y otros componentes internos, así como siendo consciente del martillo de agua y usando el dispositivo aspersor adecuado para la inyección de vapor.

# Categoría térmica

- choque térmico

Choque térmico general - en cualquier momento en que el reactor revestido de vidrio experimenta un cambio repentino en la temperatura que es superior al límite recomendado, usted está exponiendo su vaso a un choque térmico potencial. La adición de líquido caliente a una pared de recipiente fría o, a la inversa, líquido frío a una superficie de vidrio caliente crea un ambiente de mayor tensión de tracción en el revestimiento.

Choque térmico local - este término se refiere al daño por choque térmico que se localiza, por ejemplo, inyecta vapor que de una válvula de fuga en una zona particular de la superficie revestida de vidrio.

Soldadura cerca del vidrio - una de las "cosas que no debe hacer" en el cuidado de los equipos revestidos de vidrio es "no suelde componentes en el interior o exterior de su equipo". La soldadura y las superficies de vidrio no suelen ser una buena combinación debido al riesgo de choque térmico; la soldadura en equipos revestidos de vidrio casi siempre causará daños en el vidrio.

- estrés térmico

Flexibilidad restringida de las soldaduras de filete grandes - el choque térmico es más frecuente en las soldaduras de filete entre la cubierta del vaso y la camisa, así como en los anillos de cierre de la cubierta superior e inferior. Esto se debe a la alta concentración de estrés en estas áreas. Además, cualquier acumulación de lodo en la camisa del reactor y atribuirlo a los riesgos de estrés térmico. Si sopla la acumulación de forma regular, puede evitar tapar el anillo de diafragma de la boquilla de salida, lo que reducirá las posibilidades de daño por estrés térmico.

Expansión de acero - el sustrato de acero de un buque puede expandirse por una serie de razones, la congelación de los contenidos interiores y la sobrepresurización del buque son las dos más comunes. Esta expansión resulta en una serie de grietas en el revestimiento. En el caso de agitadores y deflectores, si el líquido que se acumula dentro de los centros huecos se congela, el vidrio a menudo se cae en fragmentos largos.

# Categoría eléctrica

Descarga electrostática - las cargas estáticas pueden acumularse por una serie de razones, incluyendo procesos que involucran solventes orgánicos de baja conductividad, y prácticas operacionales tales como la introducción de líquidos y polvos que caen libremente, así como una agitación excesiva. Si la rigidez dieléctrica supera los 500 V por mil de grosor, puede provocar daños en el revestimiento de vidrio. Las partes más afectadas del vaso generalmente se localizan cerca de áreas de alta velocidad como las puntas de las hojas del agitador y la pared del vaso frente a las hojas. El daño generalmente aparece como agujeros microscópicos que van hasta el sustrato de acero; el astillamiento puede o no ocurrir. Por lo general, también puede ver una decoloración, o "aura", alrededor del agujero. Para evitar poner en riesgo su recipiente, mantenga sus velocidades de agitación al mínimo y agregue materiales a través de tubos de inmersión para que entren por debajo de la línea de nivel de líquido.

Prueba de chispas - la prueba de chispas es el método más comúnmente utilizado para inspeccionar equipos revestidos de vidrio. El cepillo de metal que se mueve a través de la superficie del cristal generará una chispa para indicar un defecto en el revestimiento. El problema más común que se enfrenta con las pruebas de chispa es que el personal utiliza voltajes excesivos (niveles que solo deben ser utilizados por los fabricantes de vidrio cuando están realizando comprobaciones de calidad en equipos nuevos) o permanecen en una zona demasiado tiempo. Normalmente recomendamos 10 KV para las pruebas de campo, y el cepillo también debe moverse sobre la superficie. Además, la prueba de chispas solo debe usarse ocasionalmente. Siempre se recomienda que un técnico cualificado realice pruebas de chispas en equipos revestidos de vidrio. Cuando el procedimiento se maltrata, puede crear agujeros en el cristal que se asemejan a los daños por descarga electrostática.

# Conexión química

- Forro de vidrio

Espesor mínimo de vidrio disponible - mientras que el revestimiento de vidrio es bien conocido por su excepcional resistencia a la corrosión, usted todavía necesita tener en cuenta que se corroe. La velocidad será determinada normalmente por el medio químico y las temperaturas involucradas en el proceso. Sin embargo, hay una disminución del grosor del vidrio con el tiempo que debe tenerse en cuenta y revisarse periódicamente. Cuando el espesor del vidrio se desgasta excesivamente, puede notar una serie de síntomas como la pérdida de pulimento de fuego, suavidad e incluso astillamiento y pinholes.

Corrosión por el agua - los iones alcalinos que se encuentran en agua destilada, caliente puede realmente lixiviarse en la superficie de vidrio cuando están en la fase de vapor y conducir a un desbaste de la superficie de vidrio y posiblemente astillando. También puede encontrar crestas verticales si el daño es causado por el condensado que corre por la pared. La solución preventiva es limpiar el recipiente con agua que incluya una pequeña cantidad de ácido.

Corrosión por ácidos - mientras que el vidrio proporciona una excelente resistencia a la mayoría de los ácidos, hay tres tipos que causan daño significativo - ácido fluorhídrico, ácido fosfórico, y ácidos de fósforo. Cuando el vidrio es atacado por estos ácidos, especialmente cuando son soluciones concentradas, la corrosión puede ocurrir rápidamente. La temperatura también desempeña un papel clave en la aceleración del proceso de contaminación.

Corrosión por álcalis - los álcalis calientes y cáusticos deben evitarse en equipos revestidos de vidrio. La sílice, el componente principal del vidrio es muy soluble en soluciones alcalinas, lo que hace que los productos químicos como el hidróxido de sodio y el hidróxido de potasio sean un peligro para su equipo. Los signos visuales de que su equipo ha sido corroído por álcalis incluyen un acabado deslustrado, áspero, pinholes, y astillamiento.

Corrosión por sales - sales el vidrio corrosivo se basa en la formación de iones ácidos que atacan el vidrio. El nivel de daño depende del tipo de ion que se forma. Los fluoruros ácidos tienden a ser los que más daño inducen. La mejor medida preventiva es anticipar los efectos negativos de estos iones ácidos como cloruros, litio, magnesio y aluminio. Cuando el daño es causado por la fase líquida, hay una pérdida significativa en el pulido de fuego y un desbaste de la superficie; en la fase de vapor el ataque se concentra más en una zona específica.

- materiales de reparación

Degradación de los parches y tapones de tantalum - Tantalum es un material de reparación de vidrio utilizado comúnmente porque tiene una resistencia a la corrosión muy similar. Sin embargo, hay algunas excepciones en las que el tantalio se corroe a un ritmo mayor. En estos casos, el tantalio puede quebrarse cuando el hidrógeno es el subproducto de una reacción corrosiva. Al evitar las parejas galvánicas, puedes ayudar a evitar que esto suceda. También se debe realizar una inspección periódica de todos los parches y tapones para comprobar si hay signos de desmembramiento (estos signos son piezas faltantes o grietas en el tantalio). A veces se aplica una pequeña cantidad de platino al tapón para evitar la desmembración. Además de agrietarse, la fractura de vidrio alrededor del área de reparación y una mancha de color óxido también son signos de daño. Un tapón dañado debe ser reemplazado, pero si el mismo problema se repite, la solución es venir para arriba con un metal alternativo que puede ser substituido por el tantalio.

Ataque de cementos furanos - hay ciertos ambientes de proceso que pueden atacar el cemento furano. Los oxidantes fuertes y las soluciones de ácido sulfúrico y algunos ácidos moderadamente fuertes son los culpables típicos. A menudo no hay ningún signo visible de que el cemento haya sido afectado. Si usted nota un hueco entre su tapón de reparación y la superficie de vidrio, sin embargo, esto es una indicación de que el cemento se ha comprometido. En este caso, la reparación debe ser rehecha y un tipo diferente de cemento debe ser seleccionado.

Ataque de cementos de silicato - los cementos de silicato, por otro lado, tienden a ser vulnerables al agua o al vapor (cuando no están completamente curados), a los álcalis y al ácido fluorhídrico. Al igual que con otros tipos de cementos, la única indicación de ataque es generalmente un hueco encontrado entre el tapón de reparación y la superficie de vidrio y la solución es reparar el área dañada utilizando otro tipo de cemento que es más compatible con su proceso.

Daños en los componentes de PTFE - PTFE es un material común utilizado en los revestimientos de la boquilla, "botas" de la hoja del agitador, juntas de reparación y otros componentes. Ácido acético, polimerizaciones (p. ej PVC), y bromo son todos ejemplos de compuestos que pueden impregnar y degradar PTFE. Además, el PTFE tiene una limitación de temperatura de 260°C(500°F) y puede desarrollar vapores de HF a temperaturas más altas que…bueno, todos sabemos por ahora lo que el ácido fluorhídrico puede hacer al vidrio! Cuando el PTFE está dañado es evidente por la apariencia agrietada, rasgada y/o ampollada expuesta por la otra superficie lisa. Si sus requisitos de funcionamiento no coinciden con las limitaciones del PTFE, el material debe sustituirse por un polímero diferente o un PTFE modificado que pueda soportar aplicaciones más extremas.

- Acero

Corrosión por derrames externos o aislamiento húmedo - la corrosión del acero puede ser causada por un derrame externo. Debido a la popularidad de los productos químicos que entran desde una boquilla de la cabeza superior y que existen desde una boquilla de la cabeza inferior, estas son áreas comunes en las que el líquido puede derramarse o filtrarse accidentalmente. Este tipo de incidente es particularmente perjudicial para el vaso porque el derrame/fuga externa genera átomos de hidrógeno que se difunden a través del acero hasta la interfaz vidrio/acero. Allí forman moléculas de hidrógeno y se acumulan hasta que el enlace entre el vidrio y el acero se interrumpe. Este daño, conocido como "desprendimiento" es generalmente demasiado grande para un parche o tapón y por lo tanto requiere un revestimiento de vidrio.

Daño por limpieza química de la chaqueta - el cuidado y la limpieza de la chaqueta es un tema importante que es crítico para mantener su reactor funcionando eficientemente. Eventualmente, los medios de calentamiento o enfriamiento se acumulan y dejan depósitos no deseados en la chaqueta, por lo que es necesario limpiarla. Cuando se utilizan las soluciones de limpieza incorrectas, como el ácido clorhídrico u otras soluciones ácidas, esto puede tener un impacto devastador en su reactor, similar al desprendimiento que acabamos de describir. Para evitar esto, asegúrese de usar una solución diluida de hipoclorito sódico u otro limpiador neutro. El daño de este tipo tendrá en la apariencia de la balanza de pescado.

Desprendimiento de la cara de la brida - uno de los tipos más comunes de daño que se encuentran en los equipos revestidos de vidrio proviene de productos químicos corrosivos que escapan de las conexiones de la brida. Este "astillamiento de bordes", como se puede saber, es causado por productos químicos que gotean a través de la junta y atacan el borde exterior alrededor de la brida, haciendo que el vidrio se escinda en la superficie de la junta y arruine la superficie de sellado. El desprendimiento de la cara de la brida se corrige mediante el uso de un manguito de metal exterior, un manguito de PTFE exterior o masilla de epoxi.

El evaporador de película limpiada con revestimiento de vidrio es un tipo de evaporación de película fina agitada, tiene una excelente propiedad resistente a la corrosión contra la mayoría de los materiales ácidos, tiene una pequeña pérdida de presión y puede funcionar bajo vacío completo. Tiene una alta velocidad de transferencia de calor y una alta velocidad de evaporación. Es fácil de usar y mantener. El evaporador de película limpiada con revestimiento de vidrio ha tenido mucho éxito con productos difíciles de manejar, como productos sensibles al calor, viscosos y ensuciados. Dicho de forma sencilla, el método separa rápidamente los componentes volátiles de los menos volátiles mediante la transferencia de calor indirecta y la agitación mecánica de la película de producto que fluye en condiciones controladas. La separación se realiza normalmente en condiciones de vacío para maximizar la T mientras se mantiene la temperatura más favorable del producto, de modo que el producto solo ve condiciones de equilibrio dentro del evaporador y puede maximizar la extracción y recuperación volátiles.

Los evaporadores se pueden calentar con aceite térmico o vapor. La temperatura máxima permitida es de 150 °C, y los limpiaparabrisas con elementos de PTFE.

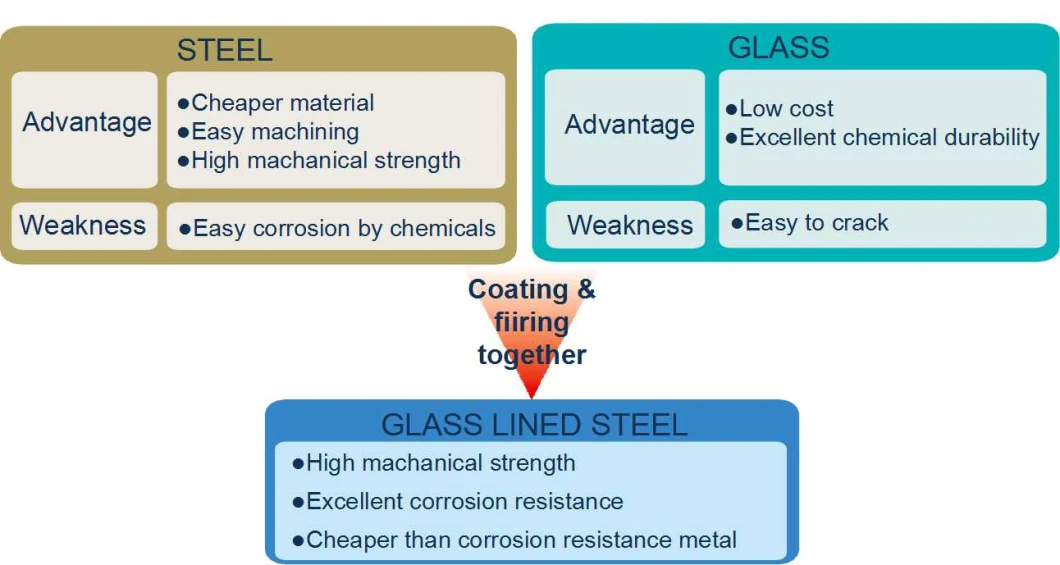

El equipo con revestimiento de vidrio es una especie de depósito de presión que combina la fusión de vidrio interior con la estructura de acero exterior en un solo cuerpo. Los equipos revestidos de vidrio se fabrican meticulosamente con un acabado de superficie impermeable que logra un equilibrio óptimo de resistencia a la corrosión, propiedades térmicas y resistencia mecánica.

Los reactores revestidos de vidrio se han hecho bien conocidos y ampliamente utilizados para llevar a cabo reacciones químicas de temperatura elevada o reducida y/o de presión elevada o reducida, así como la mezcla (mezcla) de elementos o compuestos no reaccionados en el campo como químicos, farmacéuticos, biotecnología, alimentos y bebidas, sabor y fragancia, y la industria nutracéutica.

ESPECIFICACIONES:

Estándar: HG/T4299-2012 o en comparación con el estándar personalizado

Área de evaporación: 3 metros cuadrados

Presión diseñada: Cuerpo: FV a 0,25Mpa-a, chaqueta: 0,6MPa-A.

Temperatura de funcionamiento: De 0 a 150 grados C

Espesor del vidrio revestido: 1,0 to1,8mm

Material del buque cuerpo y Norma: Q245R GB/T713-2014

Material de la chaqueta y Standard: Q235B GB/T2374-2017

Velocidad de agitación: 125rpm

Tipo de unidad de agitador: Motor de CA Frameproof 4kW

Tipo de reductor: Tipo helicoidal vertical

Tipo de sellado del eje: Sello mecánico de tipo único

Medio de trabajo:ácido orgánico, ácido inorgánico, disolvente orgánico y alcalino débil excepto ácido fluorhídrico,

Medio con ion fluorico, álcali y ácido fosfato que se concentran más del 30% con temperatura superior a 180 Deg.C.

Medio de calentamiento/enfriamiento: Vapor/agua

Prueba de chispa para el revestimiento de vidrio: 20kV después del vidrio-ling, y 10kV antes del envío

Resistencia a la temperatura: Choque de refrigeración: 110 Deg. C, choque térmico: 120 grados. C

Vida laboral diseñada: 6 años

Dimensión principal del envío (sin motor y reductor): ~Φ1070*4070mm

peso neto: ~1450kgs

CARACTERÍSTICAS

Resistencia a la corrosión - el vidrio es extremadamente resistente a la corrosión por ácidos y alcalinos (excepto el ácido fluorhídrico y el ácido fosfórico concentrado en caliente)

Antiadherente - muchas sustancias no se pegarán al vidrio, sino que se pegarán al metal

Pureza - el vidrio tiene altos estándares de calidad para los alimentos y. aplicaciones de medicamentos

Flexibilidad - el vidrio puede manejar una variedad de productos químicos condiciones

Fácil de limpiar: La superficie de revestimiento de vidrio permite una limpieza y esterilización rápidas y sencillas

Ausencia de efecto catalítico - elimina la posibilidad de catalítico efecto que puede ocurrir en embarcaciones hechas con varios exóticos metales

Economía - el coste es comparable al acero inoxidable y. la mayoría de las aleaciones

VENTAJAS DEL PRODUCTO

Excelente aislamiento - cuando hace 20KV prueba de chispa de alta frecuencia, la chispa eléctrica no puede penetrar en los forros de vidrio

Extremadamente resistente a la corrosión - según las características de trabajo medio de diseño del material para una resistencia extremadamente a la corrosión

Resistencia a la temperatura: La conductividad térmica es de solo 1 a 0,1 porcentaje de metal

Resistencia a impactos - la resistencia a impactos de productos superiores es 260*10-3J

Diseño personalizado - Diseño y fabricación según la condición y el requisito del cliente

CÓMO EVITAR DAÑOS EN EQUIPOS REVESTIDOS DE VIDRIO

Hay cuatro categorías principales de modos de falla que pueden ocurrir en equipos revestidos de vidrio: Mecánico, térmico, eléctrico y químico. Sin embargo, estas cuestiones pueden eliminarse o reducirse drásticamente mediante la identificación de los diversos tipos de daños y la afirmación de las mejores prácticas para evitarlos.

# Categoría mecánica

- impacto mecánico

Impacto interno: El impacto interno se produce cuando algo duro golpea la superficie del forro interior. Cuando esté trabajando en un reactor, es importante tapar el suelo y la mezcladora antes de entrar en el recipiente para evitar un impacto interno accidental que agriete la superficie revestida de vidrio de un elemento suelto o herramienta que se cae.

Impacto externo - mientras que el vidrio es bastante fuerte en compresión, es débil en la tensión por lo que un golpe directo al exterior del vaso puede causar un patrón de "espolón" o de grietas en forma de estrella en el revestimiento interior del cristal. Evitar una fuerza externa repentina al reactor revestido de vidrio es una manera fácil de evitar este tipo de daño.

Chorro hidráulico - instalar un sistema de lavado en el lugar a través de bolas de pulverización y otro tipo de equipo de presión es una manera efectiva de mantener su recipiente limpio. Sin embargo, si la limpieza a alta presión supera los 137 bares (2000 psi) o si el chorro de agua está a menos de 30cm (12 pulgadas) de la pared del recipiente, pueden producirse daños (hay situaciones en las que se aceptan mayores cantidades, pero esta es una práctica recomendada general). Además, las partículas abrasivas mezcladas con el agua pueden contribuir al daño de la explosión hidráulica como puede el agua rociada en un área específica por un período prolongado del tiempo y el contacto directo a las reparaciones tales como parches o tapones.

Abrasión - cuando las partículas que son más duras que la superficie de vidrio entran en contacto con ella, la abrasión puede ocurrir. Esto sucede a menudo en los bordes de las boquillas, deflectores y agitadores debido a la mezcla vigorosa.

Cavitación - causada por la condensación, la disminución de la presión y la reacción química, la cavitación es el daño que ocurre cuando las burbujas se colapsan en la superficie del vidrio. La incorporación de nitrógeno en su proceso puede ayudar a reducir el colapso de la burbuja y el uso de un aspersor también es una manera de combatir la cavitación.

- estrés mecánico

Aplastamiento - a pesar de su resistencia compresible, el maquillaje incorrecto de la brida y desigual o el apriete excesivo puede aplastar el vidrio. Además de seleccionar cuidadosamente las juntas y seguir las técnicas de montaje de bridas adecuadas, se deben utilizar llaves dinamométricas calibradas para evitar tensiones excesivas.

Flexión: Cuando los sistemas de tuberías no están instalados y apoyados adecuadamente, la conexión al depósito está sujeta a una tensión excesiva y a fuerzas compresibles que pueden provocar daños en la flexión. Los daños por flexión son evidentes debido a las grietas que aparecen en el eje de flexión.

Vibración - cuando los deflectores, tubos de inmersión y otros accesorios que se instalan a través de boquillas no están dimensionados y colocados correctamente, puede dar lugar a vibraciones que pueden causar daños en el vidrio tan extendido que la única solución es volver a revestir el vidrio. Sin embargo, esto se puede prevenir alineando correctamente su agitador y otros componentes internos, así como siendo consciente del martillo de agua y usando el dispositivo aspersor adecuado para la inyección de vapor.

# Categoría térmica

- choque térmico

Choque térmico general - en cualquier momento en que el reactor revestido de vidrio experimenta un cambio repentino en la temperatura que es superior al límite recomendado, usted está exponiendo su vaso a un choque térmico potencial. La adición de líquido caliente a una pared de recipiente fría o, a la inversa, líquido frío a una superficie de vidrio caliente crea un ambiente de mayor tensión de tracción en el revestimiento.

Choque térmico local - este término se refiere al daño por choque térmico que se localiza, por ejemplo, inyecta vapor que de una válvula de fuga en una zona particular de la superficie revestida de vidrio.

Soldadura cerca del vidrio - una de las "cosas que no debe hacer" en el cuidado de los equipos revestidos de vidrio es "no suelde componentes en el interior o exterior de su equipo". La soldadura y las superficies de vidrio no suelen ser una buena combinación debido al riesgo de choque térmico; la soldadura en equipos revestidos de vidrio casi siempre causará daños en el vidrio.

- estrés térmico

Flexibilidad restringida de las soldaduras de filete grandes - el choque térmico es más frecuente en las soldaduras de filete entre la cubierta del vaso y la camisa, así como en los anillos de cierre de la cubierta superior e inferior. Esto se debe a la alta concentración de estrés en estas áreas. Además, cualquier acumulación de lodo en la camisa del reactor y atribuirlo a los riesgos de estrés térmico. Si sopla la acumulación de forma regular, puede evitar tapar el anillo de diafragma de la boquilla de salida, lo que reducirá las posibilidades de daño por estrés térmico.

Expansión de acero - el sustrato de acero de un buque puede expandirse por una serie de razones, la congelación de los contenidos interiores y la sobrepresurización del buque son las dos más comunes. Esta expansión resulta en una serie de grietas en el revestimiento. En el caso de agitadores y deflectores, si el líquido que se acumula dentro de los centros huecos se congela, el vidrio a menudo se cae en fragmentos largos.

# Categoría eléctrica

Descarga electrostática - las cargas estáticas pueden acumularse por una serie de razones, incluyendo procesos que involucran solventes orgánicos de baja conductividad, y prácticas operacionales tales como la introducción de líquidos y polvos que caen libremente, así como una agitación excesiva. Si la rigidez dieléctrica supera los 500 V por mil de grosor, puede provocar daños en el revestimiento de vidrio. Las partes más afectadas del vaso generalmente se localizan cerca de áreas de alta velocidad como las puntas de las hojas del agitador y la pared del vaso frente a las hojas. El daño generalmente aparece como agujeros microscópicos que van hasta el sustrato de acero; el astillamiento puede o no ocurrir. Por lo general, también puede ver una decoloración, o "aura", alrededor del agujero. Para evitar poner en riesgo su recipiente, mantenga sus velocidades de agitación al mínimo y agregue materiales a través de tubos de inmersión para que entren por debajo de la línea de nivel de líquido.

Prueba de chispas - la prueba de chispas es el método más comúnmente utilizado para inspeccionar equipos revestidos de vidrio. El cepillo de metal que se mueve a través de la superficie del cristal generará una chispa para indicar un defecto en el revestimiento. El problema más común que se enfrenta con las pruebas de chispa es que el personal utiliza voltajes excesivos (niveles que solo deben ser utilizados por los fabricantes de vidrio cuando están realizando comprobaciones de calidad en equipos nuevos) o permanecen en una zona demasiado tiempo. Normalmente recomendamos 10 KV para las pruebas de campo, y el cepillo también debe moverse sobre la superficie. Además, la prueba de chispas solo debe usarse ocasionalmente. Siempre se recomienda que un técnico cualificado realice pruebas de chispas en equipos revestidos de vidrio. Cuando el procedimiento se maltrata, puede crear agujeros en el cristal que se asemejan a los daños por descarga electrostática.

# Conexión química

- Forro de vidrio

Espesor mínimo de vidrio disponible - mientras que el revestimiento de vidrio es bien conocido por su excepcional resistencia a la corrosión, usted todavía necesita tener en cuenta que se corroe. La velocidad será determinada normalmente por el medio químico y las temperaturas involucradas en el proceso. Sin embargo, hay una disminución del grosor del vidrio con el tiempo que debe tenerse en cuenta y revisarse periódicamente. Cuando el espesor del vidrio se desgasta excesivamente, puede notar una serie de síntomas como la pérdida de pulimento de fuego, suavidad e incluso astillamiento y pinholes.

Corrosión por el agua - los iones alcalinos que se encuentran en agua destilada, caliente puede realmente lixiviarse en la superficie de vidrio cuando están en la fase de vapor y conducir a un desbaste de la superficie de vidrio y posiblemente astillando. También puede encontrar crestas verticales si el daño es causado por el condensado que corre por la pared. La solución preventiva es limpiar el recipiente con agua que incluya una pequeña cantidad de ácido.

Corrosión por ácidos - mientras que el vidrio proporciona una excelente resistencia a la mayoría de los ácidos, hay tres tipos que causan daño significativo - ácido fluorhídrico, ácido fosfórico, y ácidos de fósforo. Cuando el vidrio es atacado por estos ácidos, especialmente cuando son soluciones concentradas, la corrosión puede ocurrir rápidamente. La temperatura también desempeña un papel clave en la aceleración del proceso de contaminación.

Corrosión por álcalis - los álcalis calientes y cáusticos deben evitarse en equipos revestidos de vidrio. La sílice, el componente principal del vidrio es muy soluble en soluciones alcalinas, lo que hace que los productos químicos como el hidróxido de sodio y el hidróxido de potasio sean un peligro para su equipo. Los signos visuales de que su equipo ha sido corroído por álcalis incluyen un acabado deslustrado, áspero, pinholes, y astillamiento.

Corrosión por sales - sales el vidrio corrosivo se basa en la formación de iones ácidos que atacan el vidrio. El nivel de daño depende del tipo de ion que se forma. Los fluoruros ácidos tienden a ser los que más daño inducen. La mejor medida preventiva es anticipar los efectos negativos de estos iones ácidos como cloruros, litio, magnesio y aluminio. Cuando el daño es causado por la fase líquida, hay una pérdida significativa en el pulido de fuego y un desbaste de la superficie; en la fase de vapor el ataque se concentra más en una zona específica.

- materiales de reparación

Degradación de los parches y tapones de tantalum - Tantalum es un material de reparación de vidrio utilizado comúnmente porque tiene una resistencia a la corrosión muy similar. Sin embargo, hay algunas excepciones en las que el tantalio se corroe a un ritmo mayor. En estos casos, el tantalio puede quebrarse cuando el hidrógeno es el subproducto de una reacción corrosiva. Al evitar las parejas galvánicas, puedes ayudar a evitar que esto suceda. También se debe realizar una inspección periódica de todos los parches y tapones para comprobar si hay signos de desmembramiento (estos signos son piezas faltantes o grietas en el tantalio). A veces se aplica una pequeña cantidad de platino al tapón para evitar la desmembración. Además de agrietarse, la fractura de vidrio alrededor del área de reparación y una mancha de color óxido también son signos de daño. Un tapón dañado debe ser reemplazado, pero si el mismo problema se repite, la solución es venir para arriba con un metal alternativo que puede ser substituido por el tantalio.

Ataque de cementos furanos - hay ciertos ambientes de proceso que pueden atacar el cemento furano. Los oxidantes fuertes y las soluciones de ácido sulfúrico y algunos ácidos moderadamente fuertes son los culpables típicos. A menudo no hay ningún signo visible de que el cemento haya sido afectado. Si usted nota un hueco entre su tapón de reparación y la superficie de vidrio, sin embargo, esto es una indicación de que el cemento se ha comprometido. En este caso, la reparación debe ser rehecha y un tipo diferente de cemento debe ser seleccionado.

Ataque de cementos de silicato - los cementos de silicato, por otro lado, tienden a ser vulnerables al agua o al vapor (cuando no están completamente curados), a los álcalis y al ácido fluorhídrico. Al igual que con otros tipos de cementos, la única indicación de ataque es generalmente un hueco encontrado entre el tapón de reparación y la superficie de vidrio y la solución es reparar el área dañada utilizando otro tipo de cemento que es más compatible con su proceso.

Daños en los componentes de PTFE - PTFE es un material común utilizado en los revestimientos de la boquilla, "botas" de la hoja del agitador, juntas de reparación y otros componentes. Ácido acético, polimerizaciones (p. ej PVC), y bromo son todos ejemplos de compuestos que pueden impregnar y degradar PTFE. Además, el PTFE tiene una limitación de temperatura de 260°C(500°F) y puede desarrollar vapores de HF a temperaturas más altas que…bueno, todos sabemos por ahora lo que el ácido fluorhídrico puede hacer al vidrio! Cuando el PTFE está dañado es evidente por la apariencia agrietada, rasgada y/o ampollada expuesta por la otra superficie lisa. Si sus requisitos de funcionamiento no coinciden con las limitaciones del PTFE, el material debe sustituirse por un polímero diferente o un PTFE modificado que pueda soportar aplicaciones más extremas.

- Acero

Corrosión por derrames externos o aislamiento húmedo - la corrosión del acero puede ser causada por un derrame externo. Debido a la popularidad de los productos químicos que entran desde una boquilla de la cabeza superior y que existen desde una boquilla de la cabeza inferior, estas son áreas comunes en las que el líquido puede derramarse o filtrarse accidentalmente. Este tipo de incidente es particularmente perjudicial para el vaso porque el derrame/fuga externa genera átomos de hidrógeno que se difunden a través del acero hasta la interfaz vidrio/acero. Allí forman moléculas de hidrógeno y se acumulan hasta que el enlace entre el vidrio y el acero se interrumpe. Este daño, conocido como "desprendimiento" es generalmente demasiado grande para un parche o tapón y por lo tanto requiere un revestimiento de vidrio.

Daño por limpieza química de la chaqueta - el cuidado y la limpieza de la chaqueta es un tema importante que es crítico para mantener su reactor funcionando eficientemente. Eventualmente, los medios de calentamiento o enfriamiento se acumulan y dejan depósitos no deseados en la chaqueta, por lo que es necesario limpiarla. Cuando se utilizan las soluciones de limpieza incorrectas, como el ácido clorhídrico u otras soluciones ácidas, esto puede tener un impacto devastador en su reactor, similar al desprendimiento que acabamos de describir. Para evitar esto, asegúrese de usar una solución diluida de hipoclorito sódico u otro limpiador neutro. El daño de este tipo tendrá en la apariencia de la balanza de pescado.

Desprendimiento de la cara de la brida - uno de los tipos más comunes de daño que se encuentran en los equipos revestidos de vidrio proviene de productos químicos corrosivos que escapan de las conexiones de la brida. Este "astillamiento de bordes", como se puede saber, es causado por productos químicos que gotean a través de la junta y atacan el borde exterior alrededor de la brida, haciendo que el vidrio se escinda en la superficie de la junta y arruine la superficie de sellado. El desprendimiento de la cara de la brida se corrige mediante el uso de un manguito de metal exterior, un manguito de PTFE exterior o masilla de epoxi.

CONTACTO

SHANDONG PIONEER HEAVY INDUSTRY TECHNOLOGY CO.,LTD

Dirección : Parque Industrial Changwang, Ciudad de Liushan, Condado de Linqu, Ciudad de Weifang, Provincia de Shandong, P.R.China

Señorita Coco LEE

Sr. Conan WEI